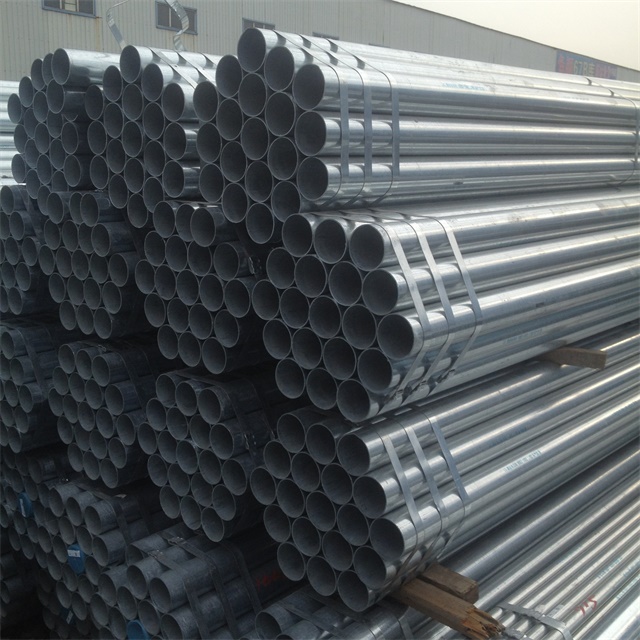

正大鍍鋅鋼管本身已具備鍍鋅層基礎防腐能力,額外防腐需根據使用場景(如潮濕、酸堿環境),通過“基礎處理→核心防腐層施工→輔助防護”三步實現,進一步延長使用壽命。

1. 前期基礎處理:確保防腐層附著力

這是防腐施工的關鍵前提,需先清理鋼管表面的雜質和損傷,避免影響后續涂層效果。

表面清潔:用高壓水槍沖洗鋼管表面的灰塵、油污,若有頑固油污,可搭配中性洗滌劑擦拭,最后用干布擦干,確保表面無水分殘留。

修復鍍鋅層:檢查鋼管表面是否有鍍鋅層破損、漏鍍或劃痕,若有,需用專用鋅粉漆(與鍍鋅層成分匹配)填補破損處,干燥后再進行后續防腐作業,防止局部生銹。

打磨粗糙化:對于需要涂刷防腐涂料的場景,用砂紙或角磨機輕輕打磨鋼管表面,去除表面光滑的氧化層,增加涂料與鋼管的附著力,打磨后用毛刷清理粉塵。

2. 核心防腐層施工:根據場景選方案

根據使用環境的腐蝕強度,選擇不同的防腐方案,常見分為常規環境和強腐蝕環境兩類。

(1)常規環境(如室內給排水、普通大氣環境)

方案1:涂刷防腐漆。選擇與鍍鋅層兼容的防腐漆(如環氧底漆+丙烯酸面漆),先刷12遍環氧底漆,每遍間隔46小時(具體以漆料說明為準),底漆干燥后再刷12遍丙烯酸面漆,形成雙層防護,提升抗老化和抗紫外線能力。

方案2:纏繞防腐膠帶。在清潔干燥的鋼管表面,纏繞專用聚乙烯防腐膠帶,纏繞時保持膠帶重疊寬度為帶寬的1/31/2,確保無氣泡、無褶皺,膠帶兩端用密封膠固定,適用于埋地或潮濕環境的短距離管道。

(2)強腐蝕環境(如化工車間、沿海潮濕環境、地下污水管道)

方案1:環氧樹脂涂層。采用高壓噴涂或手工涂刷的方式,在鋼管表面形成厚度為0.20.5mm的環氧樹脂涂層,該涂層耐酸堿、耐化學腐蝕能力強,固化后形成致密的防護膜,適用于接觸腐蝕性流體的管道。

方案2:3PE防腐層。這是工業級高強度防腐方案,依次在鋼管表面施工環氧粉末底層(厚度80120μm)、膠粘劑中間層(厚度170250μm)、聚乙烯外層(厚度1.83.7mm),需專業設備加熱固化,適用于長距離埋地輸油、輸氣或化工管道,防腐壽命可達20年以上。

3. 后期輔助防護:減少外部損傷

施工完成后,通過輔助措施保護防腐層,避免使用過程中損壞。

管道安裝保護:安裝鋼管時,避免用尖銳工具碰撞防腐層,若需焊接,焊接部位需提前做好臨時防護,焊接后及時清理焊渣,并用相同的防腐方案修復焊接處的防腐層。

定期檢查維護:每半年至一年檢查一次鋼管防腐層,若發現涂層開裂、剝落或膠帶松動,需及時修補;對于埋地管道,可定期檢測管道周邊土壤的腐蝕程度,必要時補充防腐措施。

避免接觸尖銳物體:在鋼管存放或使用區域,避免堆放重物或尖銳物品,防止意外撞擊損壞防腐層,尤其對于裸露在外的管道,可加裝防護套管(如PVC套管),減少外部摩擦和碰撞。

要不要我幫你整理一份《正大鍍鋅鋼管不同場景防腐施工步驟清單》?清單會明確各環節的材料選擇、施工時間和注意事項,方便你直接對照操作,避免遺漏關鍵步驟。